УДК 674.81

СРАВНИТЕЛЬНЫЙ АНАЛИЗ ПРОЧНОСТИ ДРЕВЕСИНЫ ТОПОЛЯ, МОДИФИЦИРОВАННОЙ РАЗЛИЧНЫМИ СПОСОБАМИ

№13,

Технические науки

Бекешева Мария Аркадьевна

Ключевые слова: ТОПОЛЬ; МОДИФИЦИРОВАННАЯ ДРЕВЕСИНА; СПОСОБЫ ПОЛУЧЕНИЯ; ПРОЧНОСТЬ; СРАВНИТЕЛЬНЫЙ АНАЛИЗ; POPLAR; MODIFIED WOOD; METHODS OF PRODUCTION; STRENGTH; COMPARATIVE ANALYSIS.

Проблема эффективного использования древесины является актуальной. Древесина такой малоценной породы, как тополь, из-за его малой плотности и неприглядности редко используется на производстве.

Для придания качественных показателей, повышения эксплуатационных и потребительских свойств древесину малоценных пород с невыраженной структурой модифицируют [1, 2] и обрабатывают различными защитными средствами [3].

Цель – определение прочности модифицированной древесины, полученной различными способами.

Модифицирование древесины проводилось пропиткой и термопрессованием. Всего было шесть партий по 20 образцов древесины тополя размерами 20×20×300 мм:

(1) – с термомеханической модификацией со ступенчатым уплотнением;

(2) – с термомеханическим модифицированием с предварительным нагревом;

(3) – с термомеханическим модифицированием с предварительным пропариванием;

(4, 5, 6) – с термомеханическим модифицированием с предварительной пропиткой льняным маслом и воском.

Методика модифицирования первых трех партий проводилась согласно ГОСТ 24329-80.

Образцы первой партии влажностью 8 % и комнатной температуры Т = 20 ±2 °С подвергались ступенчатому уплотнению, подвергались термообработке, выдерживались до полного остывания в прессе в течение часа. Вначале образцы уплотнялись при пятиступенчатом увеличении удельного давления в диапазоне Руд = 1,5…5 МПа, табл. 1. Затем увеличивали температуру до 135 °С и выдерживали образцы при конечном давлении в течение 40 мин, после чего оставили в плитах пресса до полного остывания.

Таблица 1

Режимы ступенчатого уплотнения образцов

|

№ |

, МПа |

, кгс/см2 |

, мин |

|

1 |

1,5 |

93 |

10 |

|

2 |

2 |

124 |

10 |

|

3 |

3 |

187 |

4 |

|

4 |

4 |

249 |

3 |

|

5 |

5 |

311 |

3 |

Образцы второй партии влажностью 8 % подвергались нагреванию в камере при температуре 100 °С и влажности 87 % в течение 20 мин. Затем образцы уплотнялись в прессе при температуре Т = 135 °С, удельном давлении Руд = 5 МПа. Далее при сохранении давления происходило нагревание в прессе до температуры 140 °С в течение 20 мин. Полное охлаждение образцов происходило в прессе.

Образцы третьей партии, предварительно доведенные до влажности 15 %, прессовались в прессе при температуре Т = 105 °С и удельном давлении Руд = 5 МПа. Далее образцы охлаждались в прессе до комнатной температуры в течение 5 ч 30 мин.

В настоящее время актуальным является пропитка экологически чистыми веществами на основе льняного масла и воска [4, 5].

Образцы четвертой партии образцов влажностью 15 % пропитывались в льняном масле при температуре 90 °С в течение 2 ч, после чего температура отключалась и образцы оставались до полного охлаждения в течение 6…10 ч. Далее образцы нагревают в прессе до температуры 140…160 °С, затем уплотняют в течение 4 мин при удельном давлении Руд = 5 МПа. Полное охлаждение образцов происходит в отключенном прессе.

Пятая партия образцов влажностью 15 % пропитывалась при комнатной температуре льняным маслом, а шестая – раствором воска в льняном масле. Образцы пропитывали в 2 слоя, после каждого – выдержка 24 часа. Далее образцы, аналогично четвертой партии, нагревались и уплотнялись.

Образцы четвертой партии после модифицирования потеряли формоустойчивость, оказались чрезмерно увлажнены и пластичны. Определение их прочности было нецелесообразно. Все остальные партии образцов после выдержки подвергались испытанию на прочность при изгибе согласно ГОСТ 16483.3-84 (СТ СЭВ 390-76).

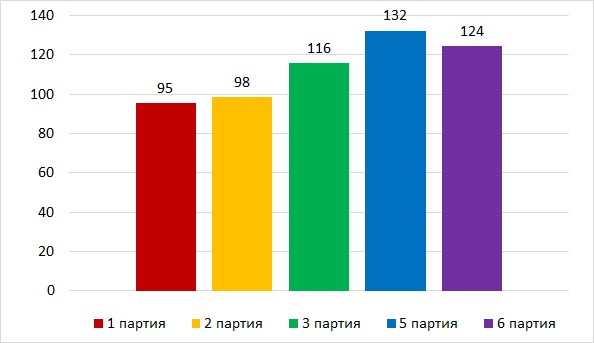

Рисунок 1 – Диаграмма изменения прочности древесины на изгиб для различных партий модифицирования

При одинаковом давлении уплотнения древесины всех партий, по результатам испытаний на прочность наименьшие показатели у образцов после ступенчатого уплотнения и уплотнения с нагревом при высокой температуре (1, 2 партии). Значения прочности незначительно отличаются от контрольных не модифицированных образцов.

На высокие показатели прочности образцов 5, 6 партий повлияло пропитывание маслом и воском. Несмотря на обработку высокой температурой, эти вещества сохранили целостность микростроения древесины, придавая ей пластичность. Повышенное значение прочности модифицированной древесины третьей партии можно объяснить допустимым пределом термообработки 105 °С.

Модифицирование пропиткой экологически чистыми веществами холодным способом с последующим термопрессованием при температуре 135 °С показало лучшие результаты по прочности. При этом внешний вид древесины приобрел декоративно красивые цветовые оттенки.

Таким образом, модифицирование древесины с пропиткой экологически чистыми маслами и воском позволяет повысить прочность древесины, придать ей защитные и декоративные свойства.

Список литературы

- Леонович А.А. Способ изготовления прессованной модифицированной древесины // Патент России № 2024667. 1994.

- Белякова Е.А. Термомеханическое модифицирование древесины. / Белякова Е.А., Седова А.Ю. // Лесная и деревообрабатывающая промышленность / Технология и оборудование для обработки древесины. – 2015. – №7. – с. 227-230.

- Царев Г.И., Шестов А.Ю., Комаров А.В. Способ обработки древесины// Патент России № 2375169. 2009.

- Данилов Ф.Ф., Захаров А.Н., Изотов М.А., Харламов В.Д. Способ модификации древесины // Патент России № 2103163. 1998.

- Пименов М.Ю. Способ обработки древесины // Патент России № 2168408.2001.