ЭКСПЕРТНОЕ ПРОГНОЗИРОВАНИЕ РЕСУРСА ДВИГАТЕЛЕЙ

№11,

Технические науки

Королев Александр Егорович (Кандидат технических наук)

Ключевые слова: ДВИГАТЕЛЬ; ТЕХНОЛОГИЯ РЕМОНТА; ЭКСПЕРТНАЯ ОЦЕНКА; РЕСУРС; ENGINE; TECHNOLOGY OF REPAIR; EXPERT ASSESSMENT; RESOURCE.

Надежность является универсальной оценкой качества технической системы. Безотказность двигателей в первую очередь определяется соблюдением технологических процессов сборки, обкатки и испытания [1], а долговечность двигателей главным образом зависит от качества запасных частей и технологии ремонта деталей [2]. Методы оценки надежности техники базируются на результатах испытаний, а расчеты единичных показателей — на вероятностно-статистических моделях [3]. Из-за длительности определения (2…5 лет) информация теряет свою актуальность, поскольку оценивает уровень ремонтного производства значительного срока давности [4]. Также качество ремонта в недостаточной мере характеризуется при сравнении фактического межремонтного ресурса агрегатов, существенно зависящего от условий эксплуатации, с нормативными значениями. Исходя из вышеизложенного, целесообразно прогнозировать ресурс на основе анализа технологического процесса ремонта двигателей. Предполагается, что при определенном уровне ремонтного предприятия будет обеспечиваться межремонтный ресурс на уровне 80% от доремонтного. Прогнозирование ресурса по уровню технологии следует выполнять, соблюдая следующие условия:

— существующий на данном ремонтном предприятии уровень технологии необходимо сравнивать с уровнем технологии, определенным НТД;

— условия эксплуатации новых и отремонтированных машин должны быть одинаковыми;

— оценочные показатели уровня технологических операций должны быть однозначными, легко и быстро определяемыми, охватывать с достаточной полнотой технологический процесс ремонта;

— методика должна учитывать возможное использование наиболее совершенных технологических операций, позволяющих получить более долговечные сопряжения, сборочные единицы и механизмы по сравнению с технологией НТД.

Предлагаемый методический подход реализован и экспериментально проверен при оценке качества ремонта автотракторных двигателей. Сначала группа экспертов выявила факторы и их ступени, т. е. установила причинно-следственную связь технологического процесса и долговечности капитально отремонтированных двигателей. Оценка экспертов проводилась по ГОСТ 23554.1-79 «Экспертные методы оценки качества промышленной продукции. Организация и проведение экспертной оценки качества продукции» путем их самооценки, взаимной оценки, оценки экспертов членами рабочей группы, статистической оценки по отклонению от среднего мнения экспертной группы и по воспроизводимости результатов. Проверка принадлежностей эксперта к согласованной группе производилась по ГОСТ 11.002-73 «Правила оценки анормальности результатов наблюдений». Рабочей группой экспертов была разработана анкета по оценке влияния уровня технологических факторов на долговечность двигателя. После опроса экспертов основной группы и обработки анкет установлены коэффициенты весомости единичных факторов: качество приемки и хранения двигателя (Кв = 0,05); качество наружной мойки и разборки двигателя (Кв = 0,09); качество ремонта блока цилиндров (Кв = 0,12); качество ремонта коленчатого вала (Кв = 0,16); качество ремонта цилиндропоршневой группы (Кв = 0,14); качество ремонта механизма газораспределения (Кв = 0,09); качество сборки двигателя (Кв = 0,14); качество обкатки и испытания (Кв = 0,17); качество окраски, консервации и хранения (Кв = 0,04).

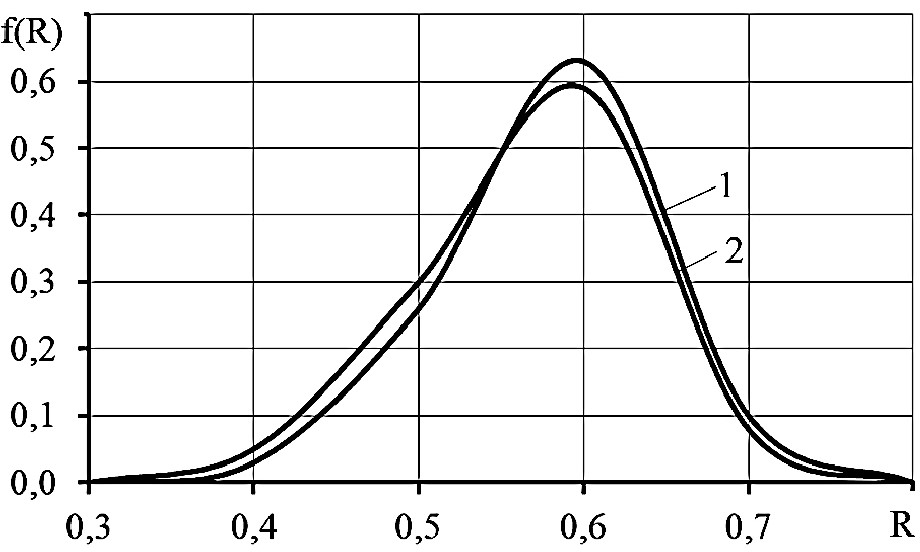

При использовании разработанной методики в соответствующей таблице эксперт отмечал ступени значений единичных факторов в зависимости от соблюдения НТД ремонта двигателей на данном ремонтном предприятии. На всех ремонтных предприятиях Тюменской области по разработанной методике определили ресурс автотракторных двигателей. Установлено, что уровни технологии ремонта по предприятиям различны, а прогнозируемые ресурсы двигателей ниже нормативных и составляют 0,428…0,689 (рис. 1).

Рисунок 1. Распределение ресурса тракторных (1) и автомобильных (2) двигателей

Технологические операции полностью соответствовали НТД по предприятиям лишь в 25,4% случаев, поэтому ресурс в среднем ниже нормативного для двигателей тракторов на 22%, а грузовых автомобилей — на 23%. Потери ресурса, например, тракторных дизелей из-за несоблюдения технологии ремонта распределились следующим образом: ремонт коленчатого вала — 4,6%, обкатка и испытания — 2,9%, ремонт ЦП Г — 2,6%, сборка двигателей — 2,6%, ремонт блока цилиндров — 2,6%, ремонт механизма газораспределения — 2,6%, наружная мойка и разборка — 1,7%, окраска, консервация и хранение — 1,4%, приемка и хранение ремфонда — 1,0%. Из единичных факторов наибольшее влияние на межремонтный ресурс оказывают качество ремонта шеек коленчатого вала, соблюдение режима обкатки, правильность укладки коленчатого вала, комплектовки и сборки цилиндропоршневой группы. Полученные данные позволяют сравнить качественные показатели и указывают на недостатки в технологии на конкретных ремонтных предприятиях и дают возможность эффективно воздействовать на производство.

Список литературы

- Королев А.Е. Корреляция показателей надежности двигателей / А.Е. Королев // NovaInfo.Ru. — 2017. — Т.1, — №73. — С. 64-67.

- Королев А.Е. Прогнозирование ресурса двигателей / А.Е. Королев // Евразийский союз ученых. — 2016. — №12. — С. 52-56.

- Лукинский В.С. Прогнозирование надежности автомобилей / В.С. Лукинский, Е.И. Зайцев. — Л.: Политехника, 1991. — 224 с.

- Анилович В.Я. Прогнозирование надежности тракторов / В.Я. Анилович. — М.: Машиностроение. 1986. — 224 с.