УДК 62-1/-9

ПАРАМЕТРЫ ПОТОКОВ ПРЕДМЕТОВ ПРОИЗВОДСТВА НА АВТОМАТИЗИРОВАННОЙ ЛИНИИ

№31,

Технические науки

Гетманцева Татьяна Алексеевна

Ключевые слова: МОДЕЛИРОВАНИЕ; ПОТОКИ ПРЕДМЕТОВ ПРОИЗВОДСТВА; ИНТЕНСИВНОСТЬ; КОЭФФИЦИЕНТ ПОСЛЕДЕЙСТВИЯ; MODELING; FLOWS OF PRODUCTION ITEMS; INTENSITY; AFTEREFFECT FACTOR.

ВВЕДЕНИЕ.

В технологических автоматических сборочных системах образуются различные материальные потоки предметов производства, поступающие в разнообразные единицы технологического оборудования и выходящие из них. При этом, в зависимости от степени надежности выполнения сборочных операций, включающей, как вероятность выполнения самой сборочной операции, так и эксплуатационной надежности оборудования, наступают отказы, время ликвидации которых приводит к потерям производительности сборочного процесса. Для компенсации этих потерь используют в несинхронных системах межоперационные накопители предметов производства (деталей, или сборочных единиц). Известен [1] метод расчета объема такого накопителя, обеспечивающего бесперебойное снабжение комплектующими деталями единицу сборочного оборудования. Этот расчет основан на доказанном утверждении о том, что входящий в накопитель и выходящий из него материальные потоки являются потоками Эрланга [2, 3, 4] с параметрами \lambda _{in}, k_{in}и \lambda _{eqv}, k_{eqv}. Здесь, соответственно, \lambda _{in},\lambda _{eqv} и k_{in}, k_{eqv} — интенсивности и коэффициенты степени последействия входного и выходного потока деталей накопителя. Следует отметить, что в силу наличия отказов оборудования установленного после накопителя деталей, поступающий в это оборудование поток деталей отличается от идеального. Поэтому, на стадии проектирования технологической системы целесообразно знать его характеристики. На наш взгляд эти характеристики можно оценить исходя из значений коэффициента готовности соответствующего оборудования. Наиболее целесообразно выполнить это, используя компьютерное моделирование [5, 6, 7].

АЛГОРИТМ МОДЕЛИРОВАНИЯ.

1. Исходя из величины коэффициента kg=\frac{tp}{tm}=\frac{tp}{tp+tv} готовности оборудования, где tp- среднее время безотказной работы; tv — среднее время восстановления оборудования после отказов; tm — период времени моделирования процесса. Из этих величин находят параметр \lambda p=\frac{1}{kg*tm} — показательного распределения времени безотказной работы и параметр \lambda v=\frac{1}{(1-kg)*tm} — показательного распределения времени восстановления оборудования при отказе.

2. Принимаем за параметры идеального (исходного) потока собранных изделий, который мог бы быть выходным для конкретного оборудования при отсутствии его отказов, соответственно, \lambda _{in}, k_{in} — интенсивность и коэффициент степени последействия.

3. Используя методы статистического моделирования, формируем массивы случайных периодов безотказной работы оборудования и периоды его восстановления после отказа, а также массив случайных величин времени выполнения технологической операции, имеющих Гамма-распределение с параметрами \lambda _{in}, k_{in}.

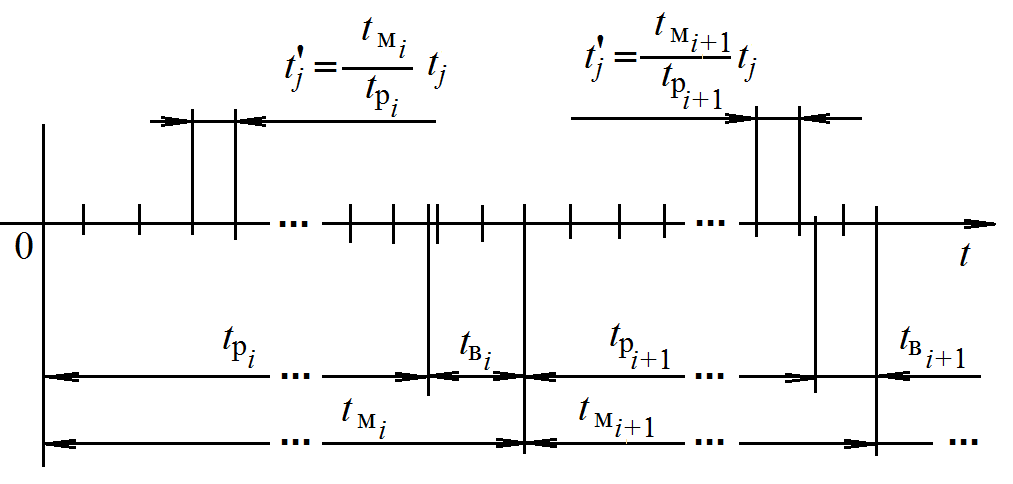

4. Формируется массив изменённых интервалов времени выполнения технологической операции по схеме (рис.1).

Рис.1 Схема формирования вариационного ряда измененных интервалов времени

Здесь tm_{j}=tp_{j}+tv_{j} и т.д. – частные случайные значения времени безотказной работы и времени восстановления, последовательно получаемые из массивов и .

5. Полученный вариационный ряд значений статистически обрабатывается с получением гистограмм. В результате обработки и проверки гипотезы о том, что полученное распределение также подчиняется Гамма-распределению, вычисляем значения мат. ожидания M(t)=\frac{1}{\lambda_{eqv}} и дисперсии D(t)=\frac{1}{\lambda_{eqv}^{2}*k_{eqv}}

Отсюда получаем, соответственно, параметры \lambda _{eqv}=\frac{1}{M(t)}; k_{eqv}=\frac{[M(t)]^{2}}{D(t)}, где lambda _{eqv}, k_{eqv} — соответственно, интенсивность и коэффициент степени последействия фактического потока, полученного в результате моделирования.

РЕЗУЛЬТАТЫ МОДЕЛИРОВАНИЯ

В соответствии с разработанной методикой [5] имитационного моделирования методом статистических испытаний и использованием приведенного выше алгоритма исследовано влияние параметров потоков отказов оборудования и его восстановлений на характеристики потока предметов производства.

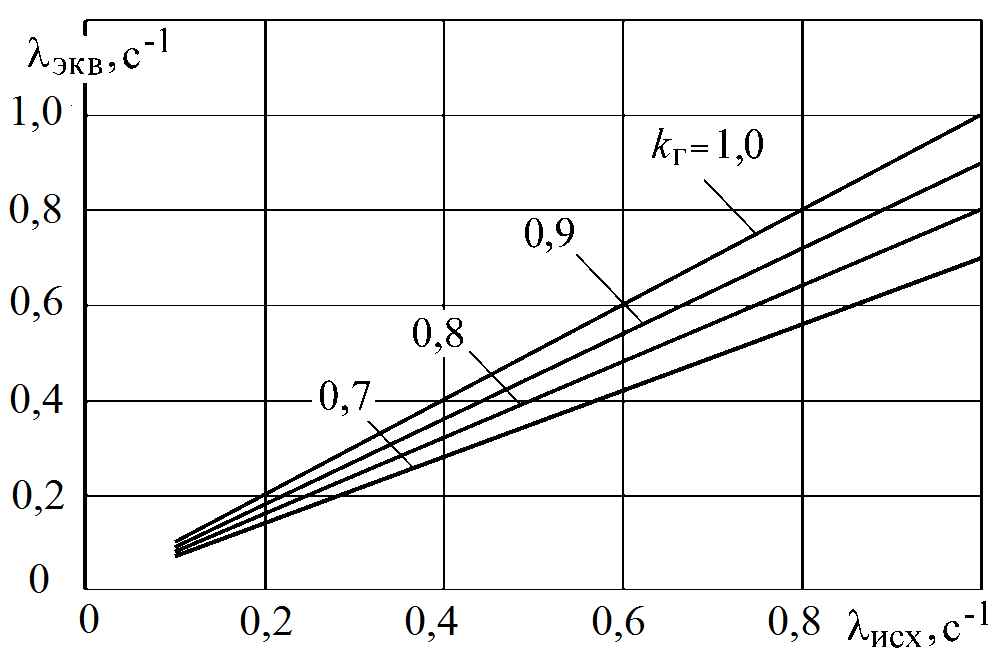

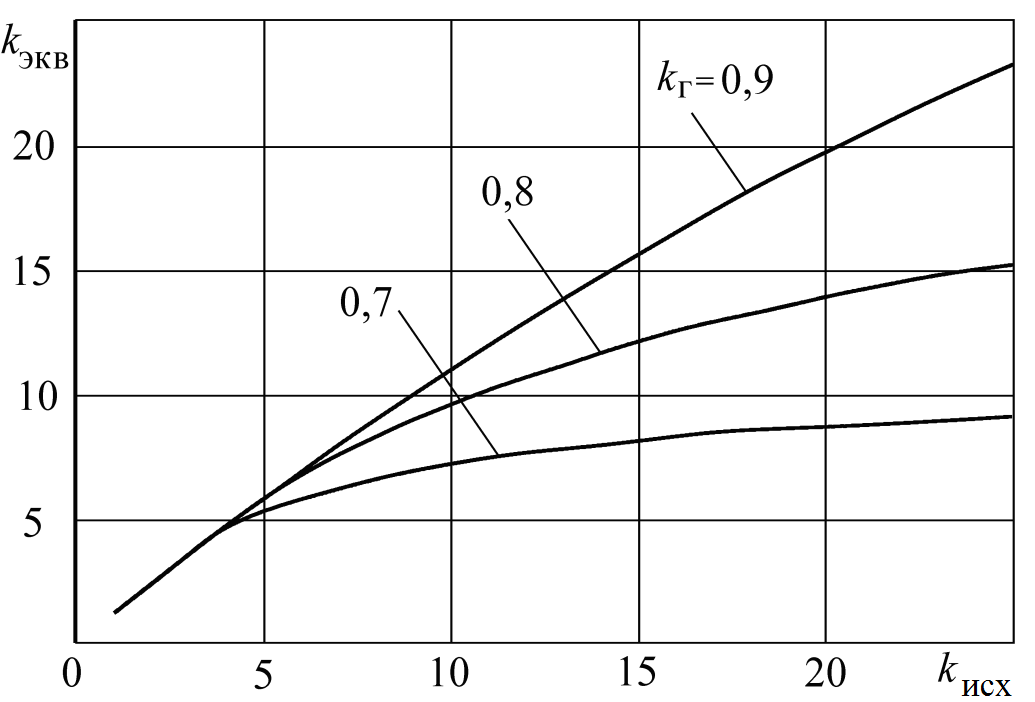

На рис. 2 и рис. 3 представлены результаты моделирования влияния коэффициентов готовности kg оборудования на параметры эквивалентного потока — интенсивность lambda _{eqv} и степень последействия k_{eqv}.

Интенсивность lambda _{eqv} потока деталей после приведения отказов оборудования может быть найдена по выражению (рис. 2):

lambda _{eqv}=kg*\lambda _{in} (1)

А величина степени последействия k_{eqv} в потоке — по выражению:

k_{eqv}=a*(1-exp(-b*k_{in})), (2)

где a=0.0135*exp(9.13292*kg), b=382.47*exp(-10.75*kg).

Рис. 2. Влияние различных значений коэффициента готовности kg оборудования на интенсивность \lambda_{eqv} эквивалентного потока предметов производства

Рис. 3. Влияние величины коэффициента kg готовности оборудования на степень последействия k_{eqv} в эквивалентном потоке

ВЫВОДЫ.

1. На основании эквивалентной схемы работы оборудования, учитывающей приведение простоев оборудования к каждому интервалу между деталями в выходном потоке, выполнено имитационное моделирование влияния отказов оборудования на параметры выходного потока деталей на основе аналитической модели распределения случайных величин, подчиняющихся гамма-распределению.

2. Статистическое моделирование объема накопления деталей, обеспечивающего бесперебойность снабжения ими сборочных позиций, показало, что на вид характеристики \lambda_{eqv}=f(\lambda_{in},kg) не оказывает влияние величина k_{in} степени последействия исходного потока деталей, а на вид характеристики k_{eqv}=f(k_{in}) — величина интенсивности \lambda_{in} потока деталей.

3. Установлено, что при kg\geq 0.7 гамма-распределение с параметрами \lambda_{eqv} и k_{eqv} может служить адекватной моделью случайных интервалов времени . При этом интервал kg\geq 0.7 достаточно широк и включает такие значения коэффициента готовности kg, которые имеют место для реально действующего оборудования.

Список литературы

- Кристаль М.Г., Широкий А.В., Чувилин И.А. Новый подход в определении объёма накопителя деталей // Сборка в машиностроении, приборостроении. — 2007. — № 12. — C. 6-9.

- Kristal M. Nowa postac rozkladow w zadaniach zwiekszania niezawodnosci automatow montazowych = Распределение Кристаля в задачах повышения надёжности сборочных автоматов / М.Г. Кристаль // Mechanika (Poland). — 2010. — Z. 79 «Polaczenia montazowe», Nr. 273. — C. 93-99.

- Широкий А.В., Кристаль М.Г. Влияние структурной компоновки блоков технологической системы на производительность и надёжность их функционирования // Сборка в машиностроении, приборостроении. — 2015. — № 6. — C. 10-15.

- Широкий А.В., Кристаль М.Г. Надёжность и производительность технологической системы для различных структур её исполнения / // Фундаментальные и прикладные проблемы техники и технологии. — 2015. — № 4. — C. 70-74.

- Широкий А.В., Кристаль М.Г. Статистическое моделирование надёжности различных структур технологических систем // Сборка в машиностроении, приборостроении. — 2015. — № 8. — C. 21-25.

- Широкий А.В., М.Г. Кристаль Компьютерное моделирование потоков предметов производства в автоматических сборочных системах // Сборка в машиностроении, приборостроении. — 2014. — № 10. — C. 35-39.

- Широкий А.В., М.Г. Кристаль Модели распределения случайных интервалов времени между предметами производства в транспортных потоках сборочного оборудования // Сборка в машиностроении, приборостроении. — 2014. — № 9. — C. 28-32.